板式橡胶支座的特点与产品详细说明

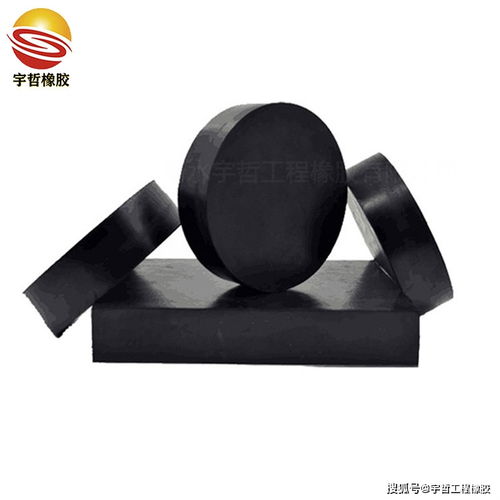

板式橡胶支座是桥梁、建筑等工程结构中广泛应用的一种关键橡胶制品。它利用橡胶的弹性变形特性,起到承托上部结构、传递荷载、适应变形(如温度变化、混凝土收缩徐变、基础沉降等引起的位移)以及减震隔震的重要作用。作为橡胶制品业中的一类高技术含量产品,其性能直接关系到工程的安全与耐久性。

一、 板式橡胶支座的主要特点

- 优异的弹性与变形能力:橡胶材料具有良好的弹性,能够在垂直方向承受压力,同时在水平方向产生剪切变形,从而有效吸收和适应梁体因温度、荷载等引起的位移与转动,保证结构自由伸缩,避免产生过大的附加应力。

- 良好的减震与隔震性能:橡胶的阻尼特性使其能有效耗散地震、车辆冲击等产生的能量,减小传递到下部结构的震动,提高结构的抗震能力,尤其适用于地震多发区。

- 构造简单,安装更换方便:板式橡胶支座通常由多层橡胶片与薄钢板硫化粘结而成,结构紧凑,无需复杂的锚固装置,施工安装简便,后期维护和更换也相对容易。

- 承载能力范围广:通过调整橡胶层的厚度、钢板层数以及平面尺寸,可以设计出满足从几百千牛到数万千牛不同竖向荷载要求的产品系列,适用性强。

- 经济耐用,养护成本低:相较于一些金属支座,板式橡胶支座初期投资较低,且因其密封性好、耐腐蚀,在正常使用环境下耐久性高,日常基本无需特殊养护。

- 局限性:其耐高温和耐低温性能受橡胶材料制约,长期在极端温度或臭氧、油污环境下性能可能退化;其水平位移量有一定限制,超大位移需求需选用其他类型支座(如盆式支座)。

二、 产品详细说明(橡胶制品业视角)

- 材料构成:

- 橡胶:通常采用氯丁橡胶(CR)、天然橡胶(NR)或三元乙丙橡胶(EPDM)。氯丁橡胶耐候性、耐臭氧老化性好,适用于大多数地区;天然橡胶低温弹性佳;三元乙丙橡胶耐热、耐臭氧性能优异。

- 加劲钢板:一般为Q235钢板,表面经处理以提高与橡胶的粘结强度。钢板限制了橡胶的侧向膨胀,大幅提高了支座的竖向刚度和承载能力。

- 结构类型:

- 普通板式橡胶支座:由橡胶片和薄钢板交替叠合硫化而成,仅具有竖向承压和较小水平位移功能。

- 四氟滑板式橡胶支座:在普通支座顶面粘结一层聚四氟乙烯板,并配套不锈钢板,利用其低摩擦系数实现梁体的大水平位移,常用于跨度较大的桥梁。

3. 生产工艺流程:

生胶塑炼 → 混炼(加入炭黑、硫化剂等配合剂) → 胶料制备 → 与处理好的钢板叠合 → 放入模具硫化成型 → 修边检验 → 成品。硫化工艺是保证橡胶与钢板牢固粘结及最终物理机械性能的关键。

- 关键性能指标(依据国家标准如GB/T 20688.1等):

- 抗压弹性模量与抗剪弹性模量:衡量支座竖向刚度与水平变形能力的核心参数。

- 极限抗压强度:支座不被压坏的最大承载能力。

- 容许剪切角:反映支座适应水平变形的能力,通常不小于0.7。

- 橡胶与钢板粘结强度:确保支座整体性,防止层间剥离。

- 老化性能、脆性温度、耐臭氧能力:评价其环境耐久性。

- 质量控制与检测:橡胶制品业在生产中需严格控制胶料配方、硫化温度与时间。每批产品须进行外观尺寸检查、力学性能测试(如压缩、剪切试验)及耐久性相关测试,确保符合设计及规范要求。

6. 选型与应用要点:

工程师需根据桥梁(或建筑)的设计荷载、位移量、转角、环境温度等因素计算并选取相应规格型号的支座。安装时应保证支座水平放置,承压面与梁底、墩台顶面密贴,四氟滑板支座应注意清洁滑移面。

板式橡胶支座以其独特的性能优势和成熟的制造工艺,在现代土木工程中扮演着不可或缺的角色。橡胶制品业通过不断优化材料配方、改进生产工艺和严格质量控制,致力于提升产品的可靠性、耐久性与适用范围,为各类基础设施的安全平稳运行提供坚实保障。

如若转载,请注明出处:http://www.yalianmedia.com/product/947.html

更新时间:2026-02-23 22:08:02